当物理世界的工厂在数字空间完成“精准复刻”,当生产全流程实现“虚拟预演、实时调控、迭代优化”,数字孪生与智能制造的深度融合正以颠覆性力量,推动工业领域从“经验驱动”向“数据驱动”全面转型。在工业4.0浪潮席卷全球的今天,这一融合不仅是企业降本增效的“利器”,更是重构产业价值链、构筑核心竞争力的战略支点。

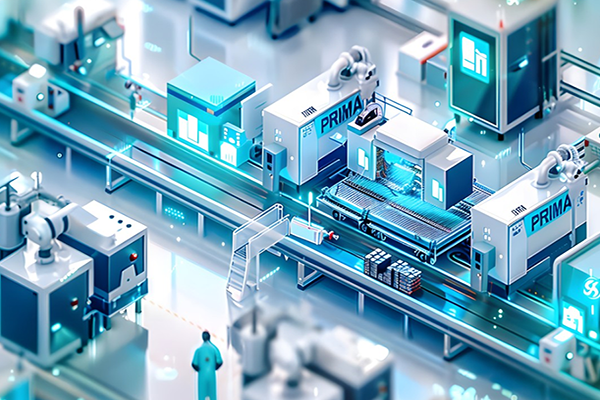

数字孪生技术通过三维建模、物联网、大数据、人工智能等技术的协同,构建出与物理实体1:1映射的虚拟模型,实现了物理状态的实时感知、虚拟空间的精准模拟以及全生命周期的数据追溯。而智能制造则以“自动化、网络化、智能化”为核心,旨在优化生产资源配置、提升生产效率。两者的结合,打破了传统制造中“设计-生产-调试-优化”的线性壁垒,形成了“虚拟仿真-物理执行-数据反馈-迭代升级”的闭环体系。

在生产制造环节,数字孪生模型可实时同步设备运行参数、物料流转状态、质量检测数据等核心信息,企业管理者通过虚拟工厂即可全面掌握生产动态,无需依赖人工巡检即可精准定位设备故障隐患。某汽车零部件企业引入该技术后,设备故障率降低32%,停机维护时间缩短40%,生产调度响应速度提升近一倍。在产品研发阶段,设计师可通过数字孪生模型进行上千次虚拟测试,模拟不同材料、工艺参数下的产品性能,将新产品研发周期从平均18个月压缩至10个月,研发成本降低25%以上。

数字孪生与智能制造的融合并非局限于生产车间,而是贯穿从产品设计、供应链管理到售后服务的全价值链,在多个行业实现了规模化落地。

在高端装备制造领域,某风电设备企业构建了包含风机全生命周期的数字孪生系统。从风机设计阶段的气动性能仿真,到生产过程中零部件加工精度的实时监控,再到运维阶段通过虚拟模型模拟风机运行状态、预测零部件损耗,实现了“设计-生产-运维”的全流程智能化。该系统使风机运维成本降低30%,发电效率提升8%,为企业创造了显著的经济价值。

在电子制造领域,面对产品迭代快、精度要求高的特点,某消费电子企业利用数字孪生技术搭建了柔性生产线。虚拟模型可根据不同产品型号快速调整生产流程、优化设备参数,生产线换产时间从4小时缩短至30分钟,产品合格率从95.2%提升至99.1%,极大增强了企业的市场响应能力。

在化工、冶金等流程工业领域,数字孪生系统则成为保障生产安全、提升环保水平的核心支撑。通过对生产过程中温度、压力、介质浓度等参数的实时模拟与预警,可有效避免安全事故发生;同时,基于数据模型优化生产工艺,实现了能耗降低12%、污染物排放减少18%的绿色发展目标。

随着5G、边缘计算、AI大模型等技术的持续发展,数字孪生与智能制造的融合将呈现两大趋势:一是“数据价值深度挖掘”,未来的数字孪生模型将不仅是物理实体的“镜像”,更将具备自主学习、智能决策能力,通过海量数据训练实现生产流程的“自我优化”;二是“产业生态协同共生”,基于数字孪生技术的工业互联网平台将打破企业间的信息壁垒,实现供应链上下游的资源共享、能力协同,形成“虚拟产业链”,推动整个行业的效率提升。

对于制造企业而言,布局数字孪生+智能制造已不是“选择题”,而是关乎未来发展的“必修课”。企业需结合自身行业特点,从核心环节切入,逐步实现技术落地与能力升级;同时,加强与技术服务商、科研机构的合作,构建协同创新的产业生态。